La diferencia entre criba vibratoria y criba rotativa: cómo evitar fallas, paradas y mala clasificación en planta

Hoy, desde Mextrade, te explicamos la diferencia entre criba vibratoria y criba rotativa para que sepas cuál es más conveniente para tus procesos industriales. Cuando una criba no rinde como debería, el problema rara vez es “la máquina”: suele ser una mala elección del tipo de criba para el material, la humedad o el caudal real del proceso.

Por qué es importante saber la diferencia entre criba vibratoria y criba rotativa

Veamos la importancia de conocer bien la diferencia entre una criba vibratoria y una criba rotativa. En muchas plantas industriales, la etapa de cribado es la que más dolores de cabeza genera:

Material fuera de especificación granulométrica

Mallas que se tapan o se rompen prematuramente

Vibraciones excesivas que dañan la estructura

Paradas constantes para limpieza o ajuste

En la mayoría de los casos, esto ocurre por usar una criba vibratoria donde debería ir una rotativa, o viceversa.

Criba vibratoria: cuándo funciona bien y cuándo empieza a fallar

La criba vibratoria trabaja por aceleración y estratificación del material sobre la malla. Funciona muy bien cuando las condiciones son las correctas.

Cuándo es una buena elección

Material seco o con humedad controlada (<5–6 %)

Tamaño de partícula relativamente uniforme

Necesidad de clasificación precisa

Altos caudales constantes

En estas condiciones, una criba vibratoria puede mantener eficiencias de separación superiores al 90 %.

Problemas reales cuando se usa mal

En planta, los fallos más comunes aparecen cuando:

El material llega con humedad variable

Hay finos arcillosos o partículas pegajosas

Se intenta forzar la capacidad nominal

Esto genera:

Taponamiento de mallas

Pérdida de eficiencia sin que el operador lo note

Aumento del desgaste por vibración excesiva

Criba rotativa: la solución cuando el material no “coopera”

La criba rotativa no depende de la estratificación por vibración, sino del avance mecánico del material dentro de un cilindro perforado.

Dónde realmente marca la diferencia

Es la opción más estable cuando el proceso presenta:

Material húmedo o con barro

Mezclas heterogéneas

Variaciones de caudal

Presencia de residuos orgánicos o reciclados

En estos escenarios, la criba rotativa no se tapa, aunque sacrifique algo de precisión.

Limitaciones que hay que considerar

Menor exactitud en cortes finos

Mayor espacio físico requerido

No es ideal para clasificaciones muy cerradas

Criba vibratoria vs criba rotativa: diferencias técnicas que realmente importan

Más allá de la definición básica, estas son las diferencias que impactan en la operación diaria de cribaje:

Tolerancia a humedad: muy baja en vibratoria, alta en rotativa

Precisión granulométrica: alta en vibratoria, media en rotativa

Estabilidad operativa: sensible vs. muy estable

Mantenimiento correctivo: mayor en vibratoria mal aplicada

Consumo energético: más eficiente la vibratoria bien dimensionada

Cómo elegir criba correctamente según tu proceso

Antes de decidir, conviene responder estas preguntas técnicas:

¿Cuál es la humedad real del material, no la teórica?

¿El caudal es constante o variable?

¿Qué pasa si la criba pierde eficiencia en un 10 %?

¿Qué cuesta más: una parada o una clasificación menos precisa?

Las ventajas de las cribas vibratorias

Las cribas vibratorias ofrecen una ventaja: combinan alta capacidad de procesamiento con clasificación precisa, lo que se traduce en un producto más uniforme y menos reproceso cuando el material está bien condicionado.

Al trabajar con vibración controlada, se mejora la estratificación del material sobre la malla y se permiten cortes granulométricos más definidos, algo especialmente valioso en líneas donde se exige cumplir especificaciones estrictas (por ejemplo, agregados o minerales con rangos cerrados).

Además, bien dimensionada y con la malla adecuada, suele operar con buen rendimiento por tonelada, respuesta rápida a ajustes y un mantenimiento preventivo relativamente predecible, lo que ayuda a sostener la continuidad del proceso y la calidad final.

El rol crítico de las mallas (y por qué suelen ser el punto débil)

Muchas fallas atribuidas a la criba en realidad provienen de:

Abertura incorrecta

Tipo de acero inadecuado

Tensado deficiente

Una malla mal seleccionada puede arruinar el rendimiento de cualquier criba, vibratoria o rotativa. Encuentra mallas para cribas en Mextrade.

Caso real: implementación de criba vibratoria para mejorar especificación y reducir reproceso

Una planta de agregados en México tenía problemas para cumplir granulometría en producto final. Con el sistema anterior, el material salía con demasiada variación: aumentaba el reproceso, se acumulaba inventario fuera de norma y la línea perdía horas ajustando manualmente la clasificación.

El punto crítico era la etapa de clasificación: se necesitaba un corte más controlado y estable para separar fracciones con precisión, pero el equipo existente no lograba una estratificación eficiente ni sostenía su capacidad cuando subía el tonelaje.

La solución: ajustar el proceso de cribaje con una criba vibratoria

Se implementó una criba vibratoria en la etapa de clasificación, dimensionada al caudal real y con el tipo de malla adecuado para el corte objetivo. Además, se optimizó la alimentación para distribuir el material de forma uniforme sobre la superficie de cribado.

Se estabilizó la granulometría del producto, bajó el reproceso y la planta logró una operación más continua. La mejora vino de una clasificación más precisa y repetible, propia de la criba vibratoria, reduciendo ajustes correctivos y pérdidas por material fuera de especificación.

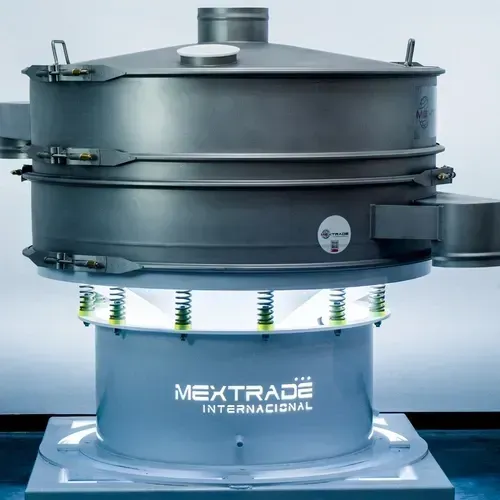

Consigue cribas de calidad en México con Mextrade

La diferencia entre criba vibratoria y criba rotativa no está en la teoría, sino en cómo responde cada una ante los problemas reales del proceso. Elegir bien no es gastar más: es evitar paradas, reprocesos y pérdidas invisibles.

Si tu planta está perdiendo horas por taponamientos, reprocesos o material fuera de especificación, lo más rentable no es “aguantar”: es ajustar el sistema correcto de cribado.

En Mextrade trabajamos con soluciones para empresas que necesitan continuidad operativa: equipos y componentes pensados para producción real, con asesoría técnica para elegir la configuración adecuada según tu material y tu objetivo de corte.

Preguntas frecuentes

¿Puedo cambiar de vibratoria a rotativa sin rediseñar toda la planta?

En muchos casos sí, pero hay que revisar espacio, altura y descarga.

¿Qué tipo de criba sufre menos desgaste?

La rotativa, en materiales difíciles. La vibratoria, en procesos bien controlados.

¿La vibratoria siempre clasifica mejor?

Si, si el material y las condiciones son las adecuadas.

Humberto Lobo 8007, 66023 Parque Industrial Cdad. Mitras, N.L.

📞81-3348-2222

2025 Mextrade Internacional – www.cribasymallas.mx